Tras un desafortunado accidente con salida de pista y capotaje, procedimos a la reparación de este CTSW.

Después de una exhaustiva revisión de los daños y enumeración de los mismos, nos ponemos manos a la obra con la reparación del aparato.

Trasladamos el aparato a nuestras instalaciones para su reparación, nos encargamos del desmontaje y transporte.

El transporte se efectúa tras el desmontado del avión en plataforma porta coches, cuidando al máximo la colocación de las piezas para que no sufran daños en el transporte.

Una vez en nuestras instalaciones, procedemos al desmontaje de las diferentes partes del aparato para determinar como serán las reparaciones a realizar.

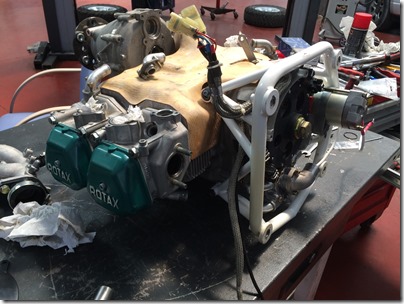

Iniciamos el desmontaje con la retirada del motor. Este deberá ser revisado por parada brusca (la hélice golpeó el suelo dañándose y deteniendo el motor de forma brusca).

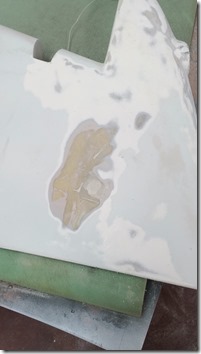

En esta imagen se aprecia el daño de la bancada principal, en la parte del soporte de la pata delantera del tren, ya que al salirse de la pista, el aparato cayó en una zanja poco profunda, pero lo suficiente como para producir estos daños y el capotaje del aparato.

Se retira el motor del avión para poder así acceder a la bancada para su reemplazo, además de la revisión del cortafuegos y elementos tras el motor.

Detalle del daño de la bancada principal.

Se reemplazará la bancada principal, que presenta daños importantes en su estructura debido al impacto, así mismo se colocarán todos los silentblocks de soporte de la bancada de soporte del motor.

Se verifica que una anterior reparación del cortafuegos, ha sido mal realizada. Se corregirá dicha reparación para que la bancada principal encaje como es debido en el cortafuegos.

Aprovechando el desmontaje del motor del avión, se procederá a una revisión completa del mismo para asegurar su correcto funcionamiento.

Procedemos a medir la excentricidad del cigüeñal, para asegurarnos de que se encuentre dentro de tolerancia según el fabricante. En este caso el cigüeñal se encontraba dentro de tolerancia ampliamente, por lo que no fue necesario su reemplazo.

Una vez que se ha revisado el cigüeñal, la reductora y el sistema de encendido y carga del motor, se procede al montaje de la cubierta conductora de aire para mejorar la refrigeración, así como la bancada de motor. Se ensamblan también las conducciones de refrigerante, todo ello empleando un nuevo juego de juntas y sellos, tanto en los racores como en la bomba de agua.

Aprovechamos para proteger las soldaduras de los pick ups de encendido y rpms con laca.

Puesto que las conducciones de refrigerante estaban en mal estado, aprovechamos para hacer una mejora importante en las mismas, empleando conducciones de silicona tricapa, que soportan alta presión y temperatura.

Aspecto que presenta el Rotax 912 ULS, una vez colocadas las conducciones de silicona tricapa.

Daños que presenta el colector de calor del escape para el calor de cabina.

Aspecto que presenta el colector, una vez reparado.

Como la hélice sufrió daños en las tres palas, éstas hubieron de ser reemplazadas, previa comprobación de todos los elementos del paso variable, se procedió a la instalación de las nuevas palas de esta Kaspar de paso variable.

Como el aparato sufrió desperfectos en el fuselaje y las alas, además de que se dañó el parabrisas, se procedió a analizar detenidamente los daños en la fibra (carbono en el caso de este avión) y una vez comprobados los daños, se procedió a reparar.

El primer paso fue retirar el parabrisas, y preparar el asiento del nuevo parabrisas para su correcto pegado.

Una vez finalizado el trabajo de despegado del parabrisas roto y limpiado y preparado el asiento en el fuselaje, se procede al pegado del nuevo parabrisas, tras realizar los ajustes necesarios de la pieza.

Se preparan todas las áreas dañadas de las alas, para poder laminarlas de nuevo.

Debido al capotaje, se dañó el estabilizador vertical deslaminándose, por lo que hubo de ser laminado debidamente, reparando el anclaje de la bisagra del timón de dirección.

Se reparan los carenados aerodinámicos de las patas del tren principal, ya que presentaban desperfectos de reparaciones anteriores mal hechas.

El timón de dirección presentaba una reparación mal hecha en otro taller, en la que no había sido correctamente limpiado y laminado. Hubo que limpiar y laminar correctamente la pieza para dejarla en perfecto estado.

En esta imagen se aprecia el trabajo de laminado con fibra de carbono del timón de dirección.

Uno de los problemas más graves hallados tras el accidente, se encontraba en las alas. Estas son húmedas, es decir, los depósitos de combustible son parte de su estructura. Al parecer debido al golpe, se quebraron las costillas rompeolas interiores y se resquebrajó la pintura especial aislante para combustible.

Fue necesario practicar una aberturas en el laminado en sándwich para poder acceder a las costillas rompeolas y poder así repararlas, además de preparar los asientos de las piezas de sándwich para poder cerrar posteriormente las aberturas. Se recubrió de nuevo con pintura especial para combustibles el interior del depósito.

Una vez completadas las reparaciones de fibra, así come el pegado del parabrisas, se proceden a las tareas de imprimado y pintado de las mismas.

Una vez pintadas las superficies reparadas, este es su aspecto final.

Se procede entonces al montaje de la nueva bancada y pata y rueda de morro del avión, se monta también el motor ya en su lugar y se colocan todos los silentblocks nuevos.

Se completa el montaje de accesorios y parte eléctrica del motor, además de las líneas y sistemas de combustible. Otra mejora implementada es el recubrimiento térmico de los colectores de escape, que se forran con cinta especial térmica para evitar el exceso de calor en el interior del carenado motor.

Una vez completado el montaje del motor en el avión y montada también la hélice, procedemos a colocar esta última en el avión.

Se ajusta el ángulo de las palas, a paso mínimo de acuerdo a instrucciones del fabricante.

Una vez todo debidamente ajustado, se completa el montaje de carenados y demás elementos.

Transportamos el avión de nuevo a su base, donde completaremos el montaje de los planos, se efectuará una inspección completa de todo el aparato y se realizarán las pruebas estáticas y de vuelo.