En este caso, vamos a realizar una revisión profunda de un Rotax 912 ULS, que tiene cerca de 2400 horas de funcionamiento.

Se da la circunstancia, que hacer un overhaul completo a este motor, resultaría casi tan caro como comprar uno nuevo. Es por ello, que al no tratarse de un motor certificado, que obligatoriamente tendría que pasar por el overhaul (con lo que ello conlleva), se revisa en profundidad para determinar si es posible seguir usándolo con plena seguridad. Durante el proceso de revisión del motor, se reemplazarán las piezas de desgaste y aquellas que estén fuera de tolerancia, pero no será necesario llegar al extremo del overhaul completo.

Preparamos el avión, un Tecnam P92, para quitarle el motor y los accesorios que van a ser revisados.

Una vez retirado el motor del avión, se aprovechará para desarmar la bancada principal para limpiarla y pintarla.

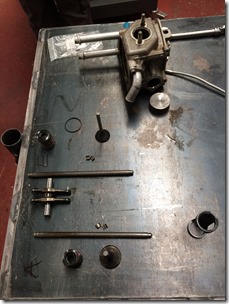

Iniciamos los trabajos de desarmado del motor y sus accesorios.

Se desarman reductora, sistema de carga y encendido, culatas y cilindros.

Una de las operaciones más importantes para determinar si el motor podrá seguir siendo utilizado con plena seguridad, es medir la excentricidad del cigüeñal, si esta se encuentra dentro de la tolerancia que indica el fabricante, entonces este cigüeñal podrá seguir siendo usado.

En el caso de este motor, la excentricidad del cigüeñal se encontraba dentro de la tolerancia indicada por el fabricante, por lo que no fue necesario sustituirlo.

Se comprueba que el bruñido de los cilindros aun está presente, esto significa que los cilindros están en buen estado. Se comprueba también la excentricidad del árbol de levas, así como el posible desgaste de las levas. Como todo está dentro de tolerancias, se continuará utilizando.

Se procede al desmontaje del cárter principal, se retira el cigüeñal y se hace una inspección visual y de medidas del mismo, todo resulta estar en orden.

Aunque los taqués hidráulicos parecen estar en buen estado, se procederá a su reemplazo. Los semicárteres serán limpiados y preparados para su montaje, los pistones que también han sido medidos y se encuentran dentro de tolerancia, se descarbonizarán y se les colocarán bulones y circlips nuevos. Los silentblocks de la bancada del motor serán reemplazados.

Las culatas se desarman completamente para descarbonizarlas, las válvulas serán descarbonizadas y asentadas de nuevo tras la comprobación de los asientos. Los cilindros serán debidamente limpiados para su reutilización.

Una vez limpiadas las culatas y los cilindros, se procede a su montaje y preparación para su posterior colocación en el motor.

En la bomba de agua se colocan retenes nuevos y el sello cerámico, En los semicárteres se colocan los casquillos de bancada nuevos.

Una vez ensamblados los semicárteres con el cigüeñal, habiendo colocado todos los sellos, retenes y juntas nuevos, se colocan los pistones, los cuales han sido descarbonizados y se les han instalado juegos de segmentos nuevos. Después se colocan las camisas en su lugar.

Tras las camisas, se colocan las culatas con sus pares de apriete correspondientes, se colocan los colectores de admisión y se instala el sistema de carga y encendido.

Se revisa todo el sistema de encendido, a los carburadores se les hace overhaul completo y el sistema de refrigeración será revisado.

Una vez revisada la reductora, a la que se sustituyeron diversas piezas que presentaban mucho desgaste, se coloca en el motor y se añade una bomba de combustible nueva, se instala el sistema de refrigeración completo, el cual ha sido mejorado empleando tubos de silicona tricapa que soportan alta presión y temperatura, además se implementan cubiertas de fibra para los colectores de escape con objeto de mejorar la temperatura en el interior del vano motor.

Entre otras operaciones, se sustituyen todas la líneas de aceite por otras nuevas, se limpian y revisan los radiadores de aceite y agua, se limpia el depósito de aceite colocando todas sus juntas nuevas, se revisa el termostato de aceite y se sustituyen todas las líneas de combustible desde los depósitos hasta el motor.

Finalmente se instala de nuevo el motor en el avión, se realizan los ajustes pertinentes en los carburadores, sincronizándolos y ajustándolos mecánicamente.

Tras esta operación se espera a que el motor realice 25 horas, para hacerle un cambio de aceite y filtro, comprobando en el filtro que no hayan partículas más allá de las debidas por asiento de las nuevas piezas (segmentos, casquillos, taqués, etc…).

Sois unos «máquinas»!!!. >Buen trabajo chicos!!